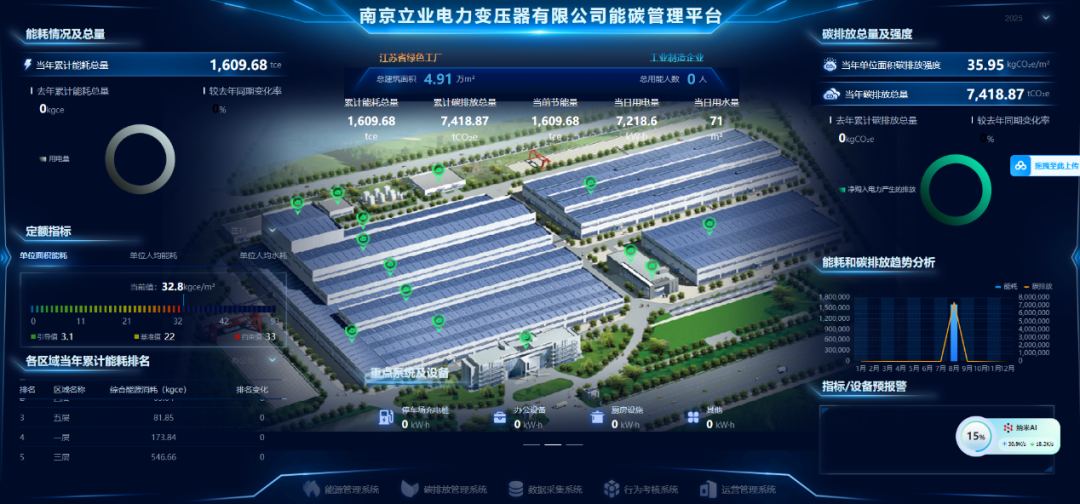

能碳管理及绿色工厂案例 - 南京立业

数字化能碳管理中心:驱动电力设备企业提升低碳竞争力

客户痛点

供应链准入门槛难达标

能碳数据管理不精准

低碳管理能力有短板

客户期待

绿色工厂创建

能碳精细化管理

碳足迹管控与新质生产力培育

随着 “双碳” 目标深入推进,电力设备行业作为能源产业链关键环节,正面临着供应链低碳准入、能碳数据精准管控、绿色生产力培育的多重挑战。

如何突破传统管理瓶颈,以数字化手段打通绿色转型路径,成为企业抢占行业先机的核心课题,南京立业电力变压器有限公司(以下简称 “南京立业”)的实践为行业提供了可借鉴的数字化能碳管理方案。

客户介绍

南京立业隶属于中国500强企业——深圳市立业集团(以下简称“立业集团”)。立业集团创建于1995年,是一家持续稳健发展的综合产业控股集团,在中国500强中名列前茅。

南京立业始建于1970年,2004年由立业集团收购,专注于电力变压器领域,集科研、生产、贸易、成套、运维、检修于一体。厂区位于江苏省南京市江北新区,一期投资5亿元人民币,占地面积21万㎡,年生产能力达5000万kVA以上。产品畅销全国,且远销菲律宾、巴基斯坦、马来西亚、挪威、南非、津巴布韦、乌兹别克斯坦等多个国家。

目前,南京立业已成为国家电网、中国南方电网及众多顶尖能源集团的信赖供应商,综合实力位居行业前列。

客户痛点

● 国网、南网等大型客户对供应商提出绿色制造、低碳排放的强制要求,传统工厂模式难以满足供应链准入门槛;

● 积极响应绿色工厂认证申报,提升企业品牌形象和市场竞争力。

● 内部计量器具覆盖不足,能源与碳排放数据分散、不准确,导致组织层面碳排放核算失真;

● 产品层面碳足迹数据缺失,无法支撑低碳产品设计与客户碳披露需求。

● 仅靠人工定期开展碳盘查和产品核算,缺乏对碳足迹全生命周期的高水平优化能力;

● 未将低碳技术融入生产流程,难以形成差异化竞争优势。

客户期待

应对供应链采购要求、提升品牌竞争力,通过绿色工厂创建实现合规,借助低碳标签提升品牌溢价。

破解数据缺失导致的决策低效、管理粗放问题,构建能碳数据中台,实现从 “经验驱动” 到 “数据驱动” 的管理转型。

从被动合规转向主动引领行业转型,通过碳足迹管控倒逼技术升级,培育绿色低碳新质生产力,抢占转型制高点。

实施内容

擎工互联针对南京立业的需求,从平台搭建、数据采集、模型构建等多维度入手,制定全方位解决方案,助力企业打通绿色转型路径:

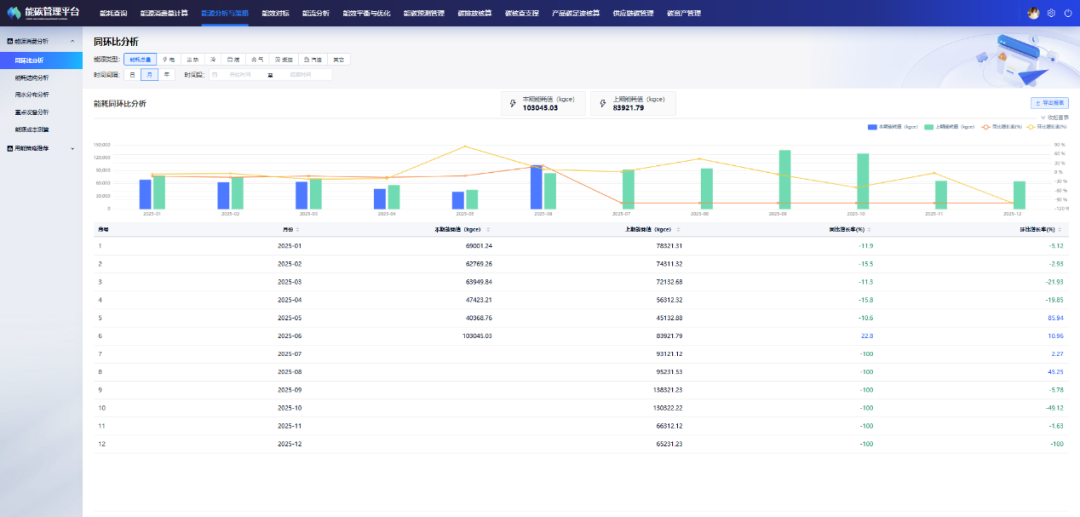

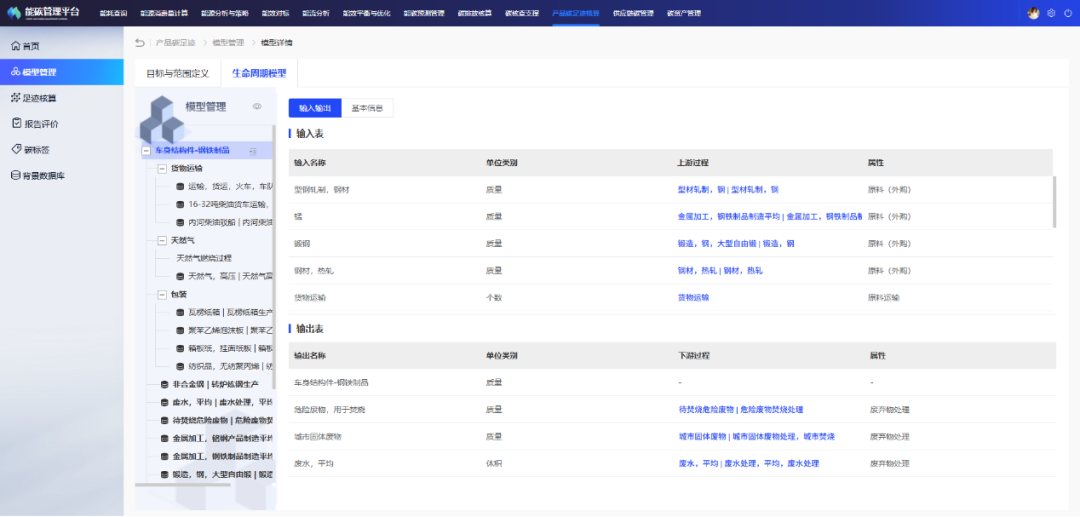

严格对标工信部《工业企业和园区数字化能碳管理中心建设指南》及国家标准《绿色工厂评价通则》,精准匹配能耗查询、能源消费量和强度计算、能源消费分析与用能策略推荐、能效对标、能流分析、能效平衡与优化、用能与碳排放预算管理、碳排放核算、产品碳足迹核算、供应链碳管理、碳核查支撑、碳资产管理12大业务功能,实现从数据采集、核算、分析、报告生成的全流程自动化。

计量器具覆盖:

一级计量:在厂区总进线、锅炉房等用能单元安装高精度智能电表/流量计,实现能源消耗总量100%覆盖;

二级计量:针对变压器生产车间及主线加装分项计量装置,定位高耗能车间、产线、工序;

三级计量:在重点设施设备部署计量装置,采集最小颗粒度设备级能耗数据。

基于能碳管理平台数据,建立“能源消耗-碳排放-生产效率”三维度关联分析模型,识别碳泄漏点(如空压机跑冒滴漏)和能效瓶颈。

动态核算范围1-2排放,生成月度碳盘查报告,支撑碳管理策略制定。

在关键车间部署屋顶光伏、储能系统,构建“源网荷储”一体化微电网,降低外购电比例。

通过能碳管理平台实时优化生产排程,减少设备空转能耗,助力单位产值能耗下降。

组织层面:依据GB/T 32151.24-2024《温室气体排放核算与报告要求 第24部分:电子设备制造企业》,划分组织边界,核算范围1-2排放,识别排放异常;制定“短期(能效提升)-中期(绿电替代)-长期(工艺革新)”三阶段减排路线图。

产品层面:针对主营产品,充分利用三级计量采集数据,采用LCA方法量化原材料获取、生产、运输、使用、回收全生命周期碳排放,识别关键环节。同时优化产品结构减少原材料用量,降低产品碳足迹降低。

取得成效

(1)计量器具自动采集数据占比从3%提升至99.6%,碳排放核算误差率降至±1%以内。

(2)通过高精度数据定位空压机等设备“跑冒滴漏”问题,节约能源成本。

(3)消除人工抄表误差,月度碳排放报告生成时间从7天缩短至1分钟内,支撑碳管理策略快速响应。

(4)全生命周期管控变压器产品碳足迹,计量采集数据快速匹配生产过程数据,提高核算准确度、便捷性,降低产品碳排放。

(5)绿色工厂自评一次性通过,供应链竞争力显著增强。

(6)能效对标与生产优化联动,单位产值能耗下降。

(7)实现年度节约用电量600余万度,减少碳排放量超3200吨,为企业创造了显著的综合效益。

展望未来

南京立业电力变压器有限公司的能碳管理中心建设已为行业率先建立试点示范,其价值潜力远未触及瓶颈。

随着国家“双碳”政策持续加码,以及“AI”技术发展,能碳管理将加速从“合规工具”进化为“企业核心生产力引擎”。